La precisione è il cuore delle lavorazioni CNC: ogni dettaglio, ogni angolo e ogni superficie devono essere perfettamente in linea con le specifiche richieste.

Ma cosa succede quando il pezzo non è perfettamente in squadra? Il risultato finale rischia di essere compromesso.

L’allineamento del pezzo con i piani di lavoro e gli assi della macchina CNC è essenziale per garantire la qualità di uno squadro.

In questa guida analizziamo cos’è lo squadro, perché è fondamentale e come garantire un allineamento perfetto grazie a tecniche avanzate e strumenti dedicati.

Scopriamo insieme come migliorare la precisione delle tue lavorazioni CNC.

Cos’è lo Squadro?

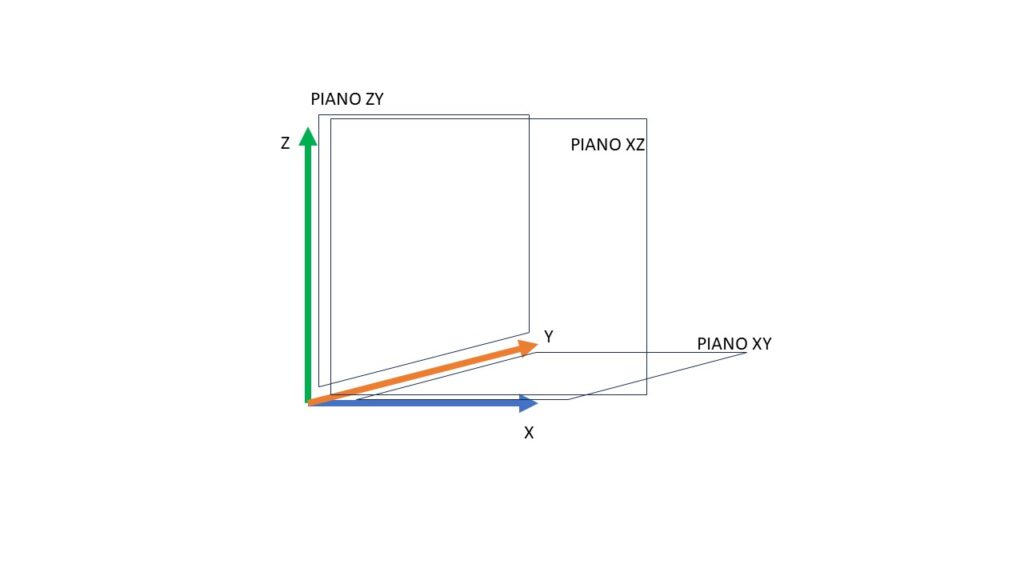

Lo squadro o riquadratura di un pantografo CNC è mettere la macchina in perfetta perpendicolarità tra gli assi. Questo vuol dire che dobbiamo garantire che i tre piani definiti dalle coppie di assi XY, XZ e YZ siano tra loro perpendicolari, cioè che siano a 90° (PIANO XY, PIANO XZ e PIANO YZ)

In pratica, lo squadro è la base su cui si costruisce l’intera lavorazione CNC, soprattutto nei casi in cui precisione e simmetria sono cruciali, come nella realizzazione di componenti meccanici o pannelli di falegnameria.

Perché lo Squadro è Fondamentale per la Precisione?

Uno squadro imperfetto può sembrare un dettaglio insignificante, ma i suoi effetti possono essere disastrosi. In particolare, nelle lavorazioni CNC uno squadro errato causa:

- Distorsioni della lunghezza della lavorazione e soprattutto nel ribaltamento tra 2 pezzi tagliati sulla stessa macchina i bordi non corrisponderanno

- Non perfetta perpendicolarità delle lavorazioni e quindi variazioni di misure tra una superficie e l’altra del pezzo

- Maggiore usura degli utensili

Per capire esattamente il problema, ci conviene scomporlo in 2 parti:

- la perpendicolarità tra asse X e Y del piano

- la perpendicolarità con l’asse Z

Nel primo caso bisogna garantire la perfetta perpendicolarità tra glia assi X ed Y, potrebbe succedere che la macchina pur facendo viaggiare il ponte in maniera lineare, abbia un anticipo di una spalla rispetto all’altra, generando una figura che non è un rettangolo ma un parallelogrammo.

E qual è il modo per capire se ci troviamo davanti ad un rettangolo o ad un parallelogrammo?

Verificare che gli angoli tra i lati della figura siano perfettamente a 90°, se però non abbiamo un goniometro così preciso e così grande possiamo anche misurare le 2 diagonali.

Se vediamo che le diagonali non hanno la stessa misura, alla LabMec abbiamo messo a punto un sistema di HOMING disgiunto, cioè quando i 2 motori della Y fanno la procedura di HOMING, quello che, dopo attenta verifica, notiamo essere un po’ più arretrato rispetto all’altro, riceverà una comunicazione di anticipare e quindi riallineerà il tutto.

Esiste però una situazione particolare in cui pur essendo le due diagonali uguali, la figura realizzata non è un rettangolo, cioè gli angoli non sono perpendicolari. E’ il caso di un trapezio isoscele. (Ma questo lo approfondiremo in un altro articolo).

Ovvio che sulle macchine di dimensioni ridotte certe cose non si notano neppure, ma su macchine di dimensioni più importanti si devono correggere.

Mentre nel secondo caso, per la perpendicolarità dell’asse Z, se la Z non è perfettamente perpendicolare al piano, lo possiamo notare quando a seguito di una spianatura fatta con una fresa a spianare, tipo la Tornado della Fraiser, il piano resta dentellato.

Bene, allora come si procede:

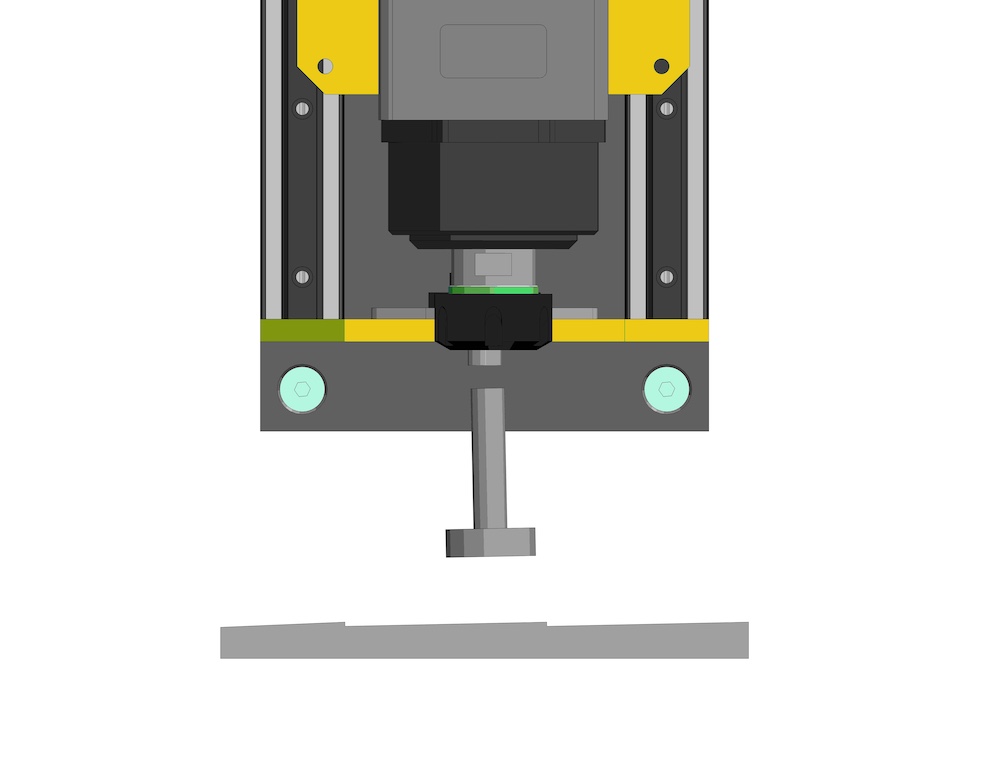

si spiana prima di tutto il piano e si amplifica il problema, cioè ci si mette col mandrino al centro della macchina e si spegne (è fondamentale togliere proprio la corrente di alimentazione!) e si inserisce un sistema costituito da un cilindro fissato ad un’asta di circa 300mm al mandrino e dall’altra estremità un perno di appoggio.

Durante la rotazione del mandrino dobbiamo fare in modo che il perno di appoggio sfiori l’intera superficie del piano. Se non dovesse succedere, esistono dei perni di regolazione sulla piastra mandrino che permettono di ruotarla rispetto al piano XZ e YZ così da avere una perfetta perpendicolarità.

Il primo passo per ottenere un buon squadro è la verifica accurata del pezzo prima di iniziare la lavorazione. Ecco alcuni strumenti di precisione indispensabili:

● Squadre di precisione: Ideali per controlli manuali rapidi e affidabili, utili per piccoli pezzi e verifiche preliminari.

● Comparatori meccanici o digitali: Consentono di rilevare differenze di allineamento con precisione millimetrica.

● Laser di allineamento: Perfetti per controllare lo squadro su grandi superfici di lavoro e piani complessi.

Ultime considerazioni

Secondo me, il miglior sistema di misura è un flessometro di precisione, perché è quello che ci garantisce la sensibilità di una falegnameria, l’ordine di accuratezza su 1 metro è di circa 0.3 millimetri (lo spessore di 3 fogli di carta), tutto quello che è al di sotto di queste misure sono solo fissazioni di artigiani che pretendono dai materiali come il legno il rispetto di alcune misure improponibili, perché già solo avendo un clima più umido o più secco, si generano distorsioni di gran lunga superiori a quelle che stiamo menzionando.

Per cui è importante che la macchina viaggi bene, mantenga le perpendicolarità tra gli assi e che lo squadro sia preciso, ma soprattutto considerando il contesto delle lavorazioni che effettua un piccolo artigiano con un pantografo CNC, rispettare queste tolleranze è molto più che sufficiente.

Formazione, Labmec, Macchine CNC